ในปัจจุบัน ความก้าวหน้าทางวิทยาศาสตร์และเทคโนโลยีได้พัฒนาอย่างรวดเร็ว การนำเทคโนโลยี นำ มาประยุกต์ใช้ในด้านแสงสว่างและการแสดงผลจึงแพร่หลายมากขึ้นเรื่อยๆ กระบวนการผลิตและคุณลักษณะด้านประสิทธิภาพของชิป นำ ซึ่งเป็นส่วนประกอบหลักของเทคโนโลยี นำ จึงได้รับความสนใจอย่างมาก

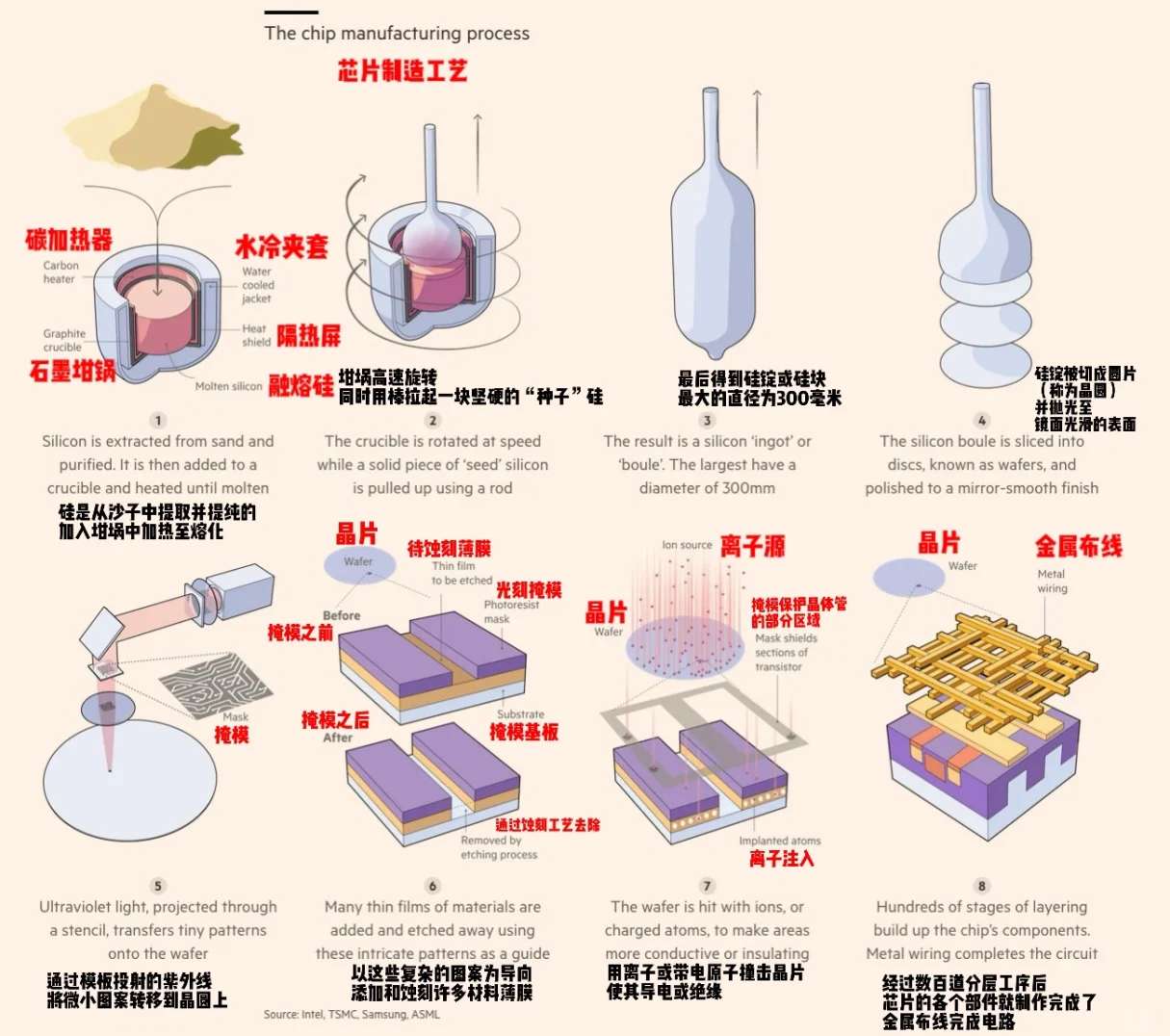

เป้าหมายหลักของการผลิตชิป นำ คือการสร้างอิเล็กโทรดสัมผัสแบบโอห์มมิกต่ำที่มีประสิทธิภาพและเชื่อถือได้ ตรวจสอบให้แน่ใจว่าแรงดันไฟฟ้าตกคร่อมระหว่างวัสดุที่สัมผัสกันนั้นต่ำ และจัดหาแผ่นยึดลวดที่เหมาะสม พร้อมกับเพิ่มประสิทธิภาพการปล่อยแสงสูงสุด กระบวนการเคลือบส่วนใหญ่ใช้การระเหยแบบสุญญากาศ ในสภาพแวดล้อมสุญญากาศสูง 4Pa วัสดุจะถูกหลอมเหลวด้วยความร้อนแบบต้านทานหรือการให้ความร้อนด้วยลำแสงอิเล็กตรอน จากนั้นภายใต้ความดันต่ำ วัสดุจะกลายเป็นไอโลหะและถูกสะสมบนพื้นผิวของวัสดุเซมิคอนดักเตอร์ โดยทั่วไปแล้ว ออเบ, ออซน และโลหะผสมอื่นๆ จะถูกใช้สำหรับโลหะสัมผัสชนิด P และโลหะผสม ออเกนิ มักจะใช้สำหรับโลหะสัมผัสด้าน N ชั้นโลหะผสมที่เกิดจากการเคลือบจำเป็นต้องผ่านกระบวนการโฟโตลิโทกราฟีเพื่อให้พื้นที่เปล่งแสงมากที่สุดเท่าที่จะเป็นไปได้ เพื่อให้ชั้นโลหะผสมที่เหลือเป็นไปตามข้อกำหนดของอิเล็กโทรดสัมผัสแบบโอห์มมิกต่ำและแผ่นยึดลวด หลังจากกระบวนการโฟโตลิโทกราฟีเสร็จสิ้นแล้ว จะต้องเข้าสู่กระบวนการผสม ซึ่งโดยทั่วไปจะดำเนินการภายใต้การป้องกันของ H2 หรือ N2 เวลาและอุณหภูมิในการผสมโลหะจะถูกกำหนดตามปัจจัยต่างๆ เช่น ลักษณะของวัสดุเซมิคอนดักเตอร์และรูปแบบของเตาหลอมโลหะ หากเกี่ยวข้องกับกระบวนการอิเล็กโทรดชิป เช่น สีน้ำเงิน-เขียว จำเป็นต้องเพิ่มกระบวนการที่ซับซ้อนมากขึ้น เช่น การปลูกฟิล์มแบบพาสซีเวชันและการกัดพลาสมา

ในกระบวนการผลิตชิป นำ การเชื่อมต่อหลายจุดมีผลกระทบอย่างมากต่อประสิทธิภาพออปโตอิเล็กทรอนิกส์ โดยทั่วไป หลังจากการผลิต นำ แบบเอพิแทกเซียลเสร็จสิ้น คุณสมบัติทางไฟฟ้าหลักๆ จะถูกสรุปขั้นสุดท้าย แม้ว่าการผลิตชิปจะไม่เปลี่ยนแปลงลักษณะแกนกลาง แต่สภาวะที่ไม่เหมาะสมระหว่างกระบวนการเคลือบและการผสมโลหะผสมจะนำไปสู่พารามิเตอร์ทางไฟฟ้าที่ไม่ดี ตัวอย่างเช่น หากอุณหภูมิในการผสมสูงหรือต่ำเกินไป จะทำให้เกิดการสัมผัสโอห์มมิกที่ไม่ดี ซึ่งเป็นสาเหตุหลักของค่า วีเอฟ ของแรงดันไฟฟ้าตกคร่อมสูงในการผลิตชิป หลังจากการตัด ขอบชิปจะสึกกร่อนเพื่อช่วยปรับปรุงการรั่วไหลย้อนกลับของชิป เนื่องจากหลังจากตัดใบเจียรเพชรแล้ว จะมีผงเศษผงจำนวนมากตกค้างอยู่ที่ขอบชิป หากเศษผงเหล่านี้ติดอยู่ที่จุดต่อ พีเอ็น ของชิป นำ อาจทำให้เกิดการรั่วไหลหรือเสียหายได้ง่าย นอกจากนี้ หากโฟโตเรซิสต์บนพื้นผิวชิปไม่ถูกขัดออกอย่างหมดจด จะนำไปสู่ปัญหาต่างๆ เช่น การเชื่อมลวดด้านหน้าและการเชื่อมเย็นทำได้ยาก และจะทำให้แรงดันไฟฟ้าตกคร่อมด้านหลังสูง ในกระบวนการผลิตชิป ความเข้มของแสงสามารถปรับปรุงได้อย่างมีประสิทธิภาพโดยการทำให้พื้นผิวขรุขระและแบ่งออกเป็นโครงสร้างสี่เหลี่ยมคางหมูกลับหัว

ชิป นำ แบ่งตามกำลังไฟฟ้าออกเป็นชิปกำลังต่ำ ชิปกำลังปานกลาง และชิปกำลังสูง และสามารถแบ่งได้เป็นชิปหลอดเดี่ยว ชิปดิจิทัล ชิปดอตเมทริกซ์ และชิปตกแต่งตามความต้องการของลูกค้า ขนาดของชิปขึ้นอยู่กับระดับการผลิตจริงของผู้ผลิตชิปแต่ละราย และไม่มีมาตรฐานตายตัว ตราบใดที่กระบวนการผลิตเป็นไปตามมาตรฐาน ชิปขนาดเล็กสามารถเพิ่มผลผลิตต่อหน่วยและลดต้นทุนได้ และประสิทธิภาพของออปโตอิเล็กทรอนิกส์จะไม่เปลี่ยนแปลงไปโดยพื้นฐาน กระแสใช้งานของชิปสัมพันธ์กับความหนาแน่นกระแสที่ไหลผ่านชิป ยิ่งชิปมีขนาดเล็ก กระแสใช้งานก็จะยิ่งน้อยลง และยิ่งชิปมีขนาดใหญ่ กระแสใช้งานก็จะยิ่งมากขึ้น และความหนาแน่นกระแสต่อหน่วยก็ใกล้เคียงกัน เมื่อพิจารณาว่าการระบายความร้อนเป็นประเด็นสำคัญภายใต้กระแสสูง ประสิทธิภาพการส่องสว่างของชิปกำลังสูงจึงต่ำกว่ากระแสต่ำ ในทางกลับกัน เนื่องจากพื้นที่ชิปเพิ่มขึ้นและความต้านทานของตัวชิปลดลง แรงดันไฟฟ้านำไฟฟ้าไปข้างหน้าจึงลดลง

พื้นที่ของชิป นำ กำลังสูงทั่วไปที่ใช้สำหรับแสงสีขาวในท้องตลาดโดยทั่วไปอยู่ที่ประมาณ 40 ล้านวัตต์ ชิปที่เรียกว่ากำลังสูงมักหมายถึงกำลังไฟฟ้ามากกว่า 1 วัตต์ เนื่องจากประสิทธิภาพควอนตัมโดยทั่วไปน้อยกว่า 20% พลังงานไฟฟ้าส่วนใหญ่จะถูกแปลงเป็นพลังงานความร้อน ดังนั้นการกระจายความร้อนของชิปกำลังสูงจึงมีความสำคัญอย่างยิ่ง ซึ่งจำเป็นต้องใช้พื้นที่ของชิปที่ใหญ่กว่า

กระบวนการชิปและอุปกรณ์แปรรูปสำหรับการผลิตวัสดุอิพิแทกเซียล กาน นั้นแตกต่างจาก แกมมาพี, จีเอเอส และ อินกาอัลพี อย่างมาก ซับสเตรตของชิป นำ สีแดงและสีเหลืองทั่วไป และชิปสีแดงและสีเหลืองสี่องค์ประกอบความสว่างสูง ใช้วัสดุเซมิคอนดักเตอร์ผสม เช่น แกมมาพี และ กาแอส โดยทั่วไปแล้วสามารถนำมาผลิตเป็นซับสเตรตชนิด N ซึ่งผ่านกระบวนการพิมพ์หินด้วยแสงแบบเปียก และสุดท้ายตัดเป็นชิปด้วยใบมีดเพชร ชิปสีน้ำเงิน-เขียวของวัสดุ กาน ใช้ซับสเตรตแซฟไฟร์ เนื่องจากความเป็นฉนวนของมัน จึงไม่สามารถใช้เป็นขั้วเดียวของ นำ ได้ จำเป็นต้องสร้างอิเล็กโทรด P/N สองอันบนพื้นผิวอิพิแทกเซียลพร้อมกันผ่านกระบวนการกัดแบบแห้ง และยังต้องใช้กระบวนการพาสซีฟบางประเภทด้วย เนื่องจากแซฟไฟร์มีความแข็ง จึงยากที่จะตัดเป็นชิปด้วยใบมีดเพชร และกระบวนการนี้มีความซับซ้อนมากกว่า นำ ที่ทำจากวัสดุ แกมมาพี และ จีเอเอส

ชิปอิเล็กโทรดใส ว๊าวววว มีโครงสร้างและคุณสมบัติเฉพาะตัว อิเล็กโทรดใสที่เรียกว่านี้ต้องมีคุณสมบัติสองประการ คือ การนำไฟฟ้าและการส่งผ่านแสง ปัจจุบัน อินเดียมทินออกไซด์ (อิโตะ) ถูกใช้อย่างแพร่หลายในกระบวนการผลิตผลึกเหลว แต่ไม่สามารถใช้เป็นแผ่นบัดกรีได้ ในการผลิต จำเป็นต้องสร้างอิเล็กโทรดโอห์มิกบนพื้นผิวของชิปก่อน จากนั้นเคลือบด้วย อิโตะ แล้วจึงวางแผ่นบัดกรีบนพื้นผิวของ อิโตะ ด้วยวิธีนี้ กระแสไฟฟ้าที่ไหลลงมาจากตะกั่วจะกระจายไปยังอิเล็กโทรดสัมผัสโอห์มิกแต่ละอันผ่านชั้น อิโตะ อย่างสม่ำเสมอ ในขณะเดียวกัน ดัชนีหักเหของ อิโตะ จะอยู่ระหว่างดัชนีหักเหของอากาศและวัสดุอิพิแทกเซียล ซึ่งสามารถเพิ่มมุมแสงที่ส่งออกและเพิ่มฟลักซ์ส่องสว่างได้

ด้วยการพัฒนาของเทคโนโลยี นำ แบบเซมิคอนดักเตอร์ การประยุกต์ใช้แสงสว่าง โดยเฉพาะ นำ แสงสีขาว ได้กลายเป็นประเด็นร้อน แต่เทคโนโลยีชิปและบรรจุภัณฑ์หลักยังคงต้องได้รับการพัฒนา ในแง่ของชิป อนาคตจะมุ่งเน้นไปที่พลังงานสูง ประสิทธิภาพแสงสูง และความต้านทานความร้อนที่ลดลง การเพิ่มพลังงานหมายถึงการเพิ่มกระแสไฟฟ้าที่ชิปใช้ วิธีที่ตรงที่สุดคือการเพิ่มขนาดชิป ขนาดของชิปกำลังสูงที่ใช้กันทั่วไปในปัจจุบันอยู่ที่ประมาณ 1 มม. x 1 มม. และกระแสไฟฟ้าที่ใช้อยู่ที่ประมาณ 350mA เนื่องจากการใช้กระแสไฟฟ้าที่เพิ่มขึ้น ปัญหาการระบายความร้อนจึงเด่นชัดขึ้น ปัจจุบันวิธีการพลิกชิปได้แก้ไขปัญหานี้โดยพื้นฐานแล้ว

ไฟ นำ สีน้ำเงินมักใช้แผ่นรองรับ Al2O3 ซึ่งมีความแข็งสูงและมีค่าการนำความร้อนและไฟฟ้าต่ำ หากใช้โครงสร้างแบบบวก ไม่เพียงแต่จะเกิดปัญหาป้องกันไฟฟ้าสถิตย์เท่านั้น แต่การกระจายความร้อนจะกลายเป็นปัญหาสำคัญในสภาวะที่มีกระแสไฟฟ้าสูง ขณะเดียวกัน เนื่องจากอิเล็กโทรดด้านหน้าหันขึ้นด้านบน จึงปิดกั้นแสงบางส่วนและลดประสิทธิภาพการส่องสว่าง ไฟ นำ สีน้ำเงินกำลังสูงสามารถให้แสงที่มีประสิทธิภาพมากขึ้นด้วยเทคโนโลยีชิปฟลิปชิปเมื่อเทียบกับเทคโนโลยีบรรจุภัณฑ์แบบเดิม กระบวนการผลิตโครงสร้างฟลิปชิปหลักมีดังนี้: ขั้นแรกให้เตรียมชิป นำ สีน้ำเงินขนาดใหญ่พร้อมอิเล็กโทรดที่เหมาะสำหรับการเชื่อมแบบยูเทคติก จากนั้นเตรียมแผ่นรองรับซิลิคอนที่มีขนาดใหญ่กว่าชิป นำ สีน้ำเงินเล็กน้อย และสร้างชั้นตัวนำทองและชั้นลวดตะกั่ว (จุดบัดกรีแบบลูกบอลลวดทองอัลตราโซนิก) สำหรับการเชื่อมแบบยูเทคติก จากนั้นใช้เครื่องเชื่อมแบบยูเทคติกเชื่อมชิป นำ สีน้ำเงินกำลังสูงเข้ากับแผ่นรองรับซิลิคอน โครงสร้างนี้ ชั้นอิพิแทกเซียลจะสัมผัสกับแผ่นรองรับซิลิคอนโดยตรง และความต้านทานความร้อนของแผ่นรองรับซิลิคอนจะต่ำกว่าแผ่นรองรับแซฟไฟร์มาก ซึ่งช่วยแก้ปัญหาการกระจายความร้อนได้อย่างมีประสิทธิภาพ หลังจากพลิกแผ่นรองรับแซฟไฟร์จะหันขึ้นด้านบนเพื่อทำหน้าที่เป็นพื้นผิวเปล่งแสง ด้วยความโปร่งใสของแผ่นรองรับ จึงช่วยแก้ปัญหาการเปล่งแสงได้เช่นกัน

ผู้เชี่ยวชาญในอุตสาหกรรมกล่าวว่าด้วยความก้าวหน้าอย่างต่อเนื่องของวิทยาศาสตร์และเทคโนโลยี เทคโนโลยีชิป นำ จะยังคงพัฒนานวัตกรรมต่อไป และคาดว่าหลอดไฟ นำ ในอนาคตจะพัฒนาอย่างก้าวกระโดดในด้านประสิทธิภาพสูงและอายุการใช้งานยาวนาน ซึ่งจะทำให้ชีวิตของผู้คนสะดวกสบายมากขึ้น